دستگاه های تزریق پلاستیک چیست؟

دستگاههای تزریق پلاستیک، یکی از ابزارهای مهمی هستند که در صنعت تولید برای تزریق موادی همچون پلاستیک، مواد صنعتی و مواد پلیمری به صورت شکلهای مختلف به کار میروند. این دستگاهها از دو بخش دستگاه تزریق و قالب تزریق پلاستیک تشکیلشدهاند. مواد از طریق نیروی هیدرولیکی یا الکتریکی، به قالب تزریق میشوند و به شکلهای مختلفی عرضه میشوند. دستگاههای تزریق پلاستیک، به صورت انواع مختلفی طراحی شدهاند که به توجه به نوع مواد مورد استفاده و ابعاد قطعاتی که قرار است تولید شود متغیر است. این دستگاهها در صنایع مختلفی مانند خودروسازی، الکترونیک، پزشکی و خانگی به کار میروند تا انواعی از قطعات پلاستیکی را تولید کنند.

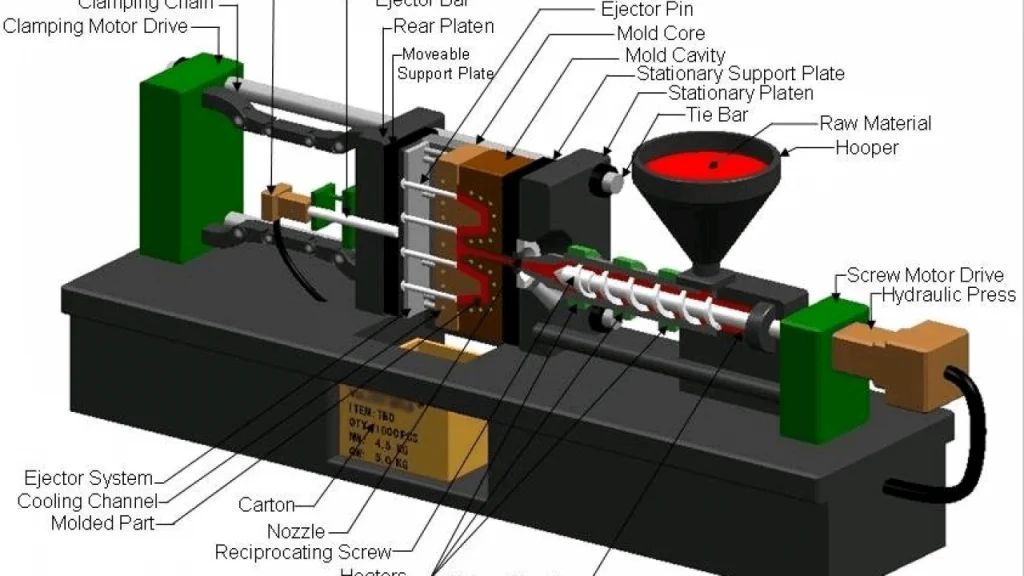

دستگاه تزریق پلاستیک از چه قسمت هایی تشکیل شده؟

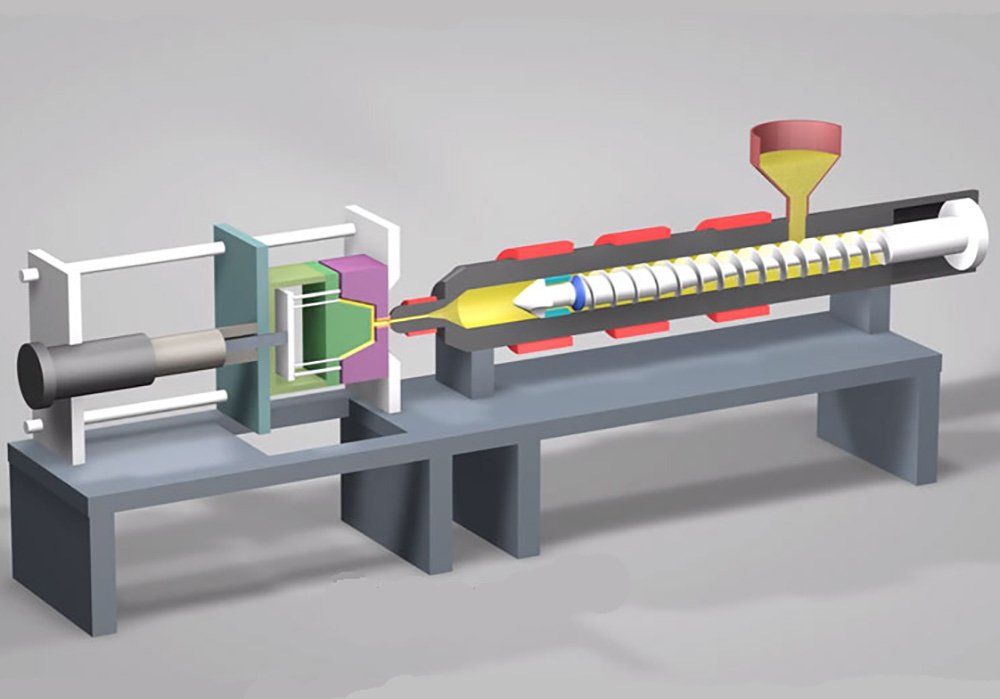

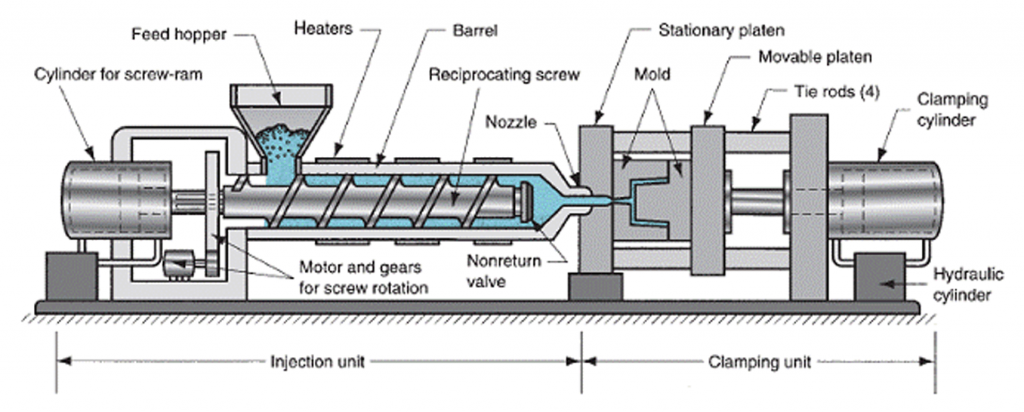

دستگاه تزریق پلاستیک از دو قسمت تشکیل میشود. تزریق، قالب گیری. هر کدام از این دو نیز شامل چندین جزء هستند. بخش تزریق شامل قسمت های مارپیچی، نازل، بخش ورودی مواد اولیه، حرارت دهی و گرم کردن مواد اولیه است. در بخش قالب گیری هم مواد اولیه شکل نهایی خودشان را میگیرند و بعد از اینکه خنک شدند از قالب خارج میشوند.

دستگاه تزریق پلاستیک اجزای حساسی دارد که بر طبق اصول و شرایط خاصی کار میکنند. مثلا برای گرم کردن و ذوب پلاستیک ها و در مرحله بعدی ریتم سرد شدن آنها باید تنظیم دما با دقت انجام شود. این دستگاه دارای سایز، نوع و مدل های مختلف برای مشتریان است. با مطالعه دقیق در مورد تجهیزات و نحوهی عملکردشان به راحتی میتوانیم دستگاه مورد نظرمان را انتخاب کنیم.

از نظر طراحی، دستگاه تزریق پلاستیک بیشتر به شکل افقی ساخته میشود، اما بعضی از دستگاهها قابلیت تبدیل شدن به شکل عمودی را هم دارند. زمانی که به ادغام مراحل درماشین آلات نیاز باشد، از این سیستم استفاده میشود.

تجهیزات دستگاه تزریق پلاستیک

تجهیزات تزریق پلاستیک شامل دستگاههای تزریق، سیستم های هیدرولیک و پنوماتیک، منابع برق الکتریکی، سیستمهای حمل و نقل مواد، واحدهای تزریق، شیرهای سوزنی و نوارهای قالب سازی است.

اجزای اصلی دستگاه تزریق پلاستیک

اجزای دستگاه تزریق پلاستیک عبارتند از: واحد تزریق، واحد گیره. واحد تزریق از بخش های موتور اسکرو، پیچ و بشکه رفت و برگشتی، بخاری، ترموکوپل، پیستون حلقه ای، ورق صفحه ای تشکیل شده. واحد گیره هم از بخش های قالب، گیره بیرونی موتور،میله های راهنما تشکیل شده است.

وظایف و قسمتهای مختلف ماشین تزریق پلاستیک

قسمت تزریق

دو قسمت تزریق امروزه به صورت گسترده در دستگاههای تزریق استفاده میشود. انواع قسمت تزریق عبارتند از:

- دستگاه با پیچ جلوبرنده تک/دو مرحله ای

- دستگاه با پیستون تزریق

دستگاه با پیچ جلوبرنده

دستگاه با پیچ جلوبرنده که عمومیت بیشتری این نوع سیستم تزریق برای مواد با ویسکوزیته بالا و وزن کم shot استفاده میشود.

این نوع ماشین نیز خود به دو نوع میباشد:

1- دستگاه با پیچ جلوبرنده ساده؛ سیستم مواد مذاب جمع شده در انتهای در اثر حرکت چرخشی پیچ برنده توسط اعمال نیروی فشاری به پیچ از طرف سیلندر تزریق مواد به داخل قالب تزریق میشوند

2- دستگاه با پیچ جلو برنده دو مرحله ای؛ در این نوع سیستم مواد مذاب جمع شده در انتهای سیلندر در اثر حرکت چرخشی پیچ جلوبرنده به درون یک سیلندر که ناظر تزریق به آن متصل است رانده میشود. با حرکت یک پیستون مواد مذاب به داخل قالب تزریق میشوند

این سیستم برای زمانهای چرخه تزریق کوتاه، انجام فرایند روان و به دست آوردن خواص فیزیکی بالا استفاده میشود.

دستگاه با پیستون تزریق

در این نوع سیستم مواد مذاب جمع شده در انتهای سیلندر در اثر حرکت پیستون تزریق در درون سیلندر مواد مذاب به داخل قالب تزریق میشوند. این سیستم میتواند برای مواد مختلف نظیر ترموپلاست آن تک سیلندر و برای مواد ترموست (دوجزئی) دو سیلندر باشند.

در شکل زیر سیستم تزریق پیستونی برای مواد دو جزئی و سیستم تزریق پیچی را مشاهده میکنید

وظایف قسمت تزریق عبارتند از:

- بارگیری مواد

- گرم کردن و ذوب مواد

- انتقال مواد

- مخلوط و همگن کردن مواد

- تزریق مواد

- متراکم کردن مواد تزریقی

تزریق دارای قسمت های زیر میباشد

- قیف

- سیلندر

- هیتر

- پیچ جلو برنده

- شیر کنترلی

- نازل

- موتور الکتریکی یا هیدرولیکی

- جک تزریق

- ریل

- شیر کنترلی

شرح قسمت های بالا

بخش اول این قسمت شامل قیف میباشد. قیف، ظرف بزرگی است که پلاستیک خام در آن ریخته میشود. ممکن است که مستقیماً به سیلندر متصل شود و یا از طریق محفظه تغذیه به سیلندر اتصال داده شود. انتهای قیف باز بوده و اجازه میدهد تا مواد به داخل سیلندر که دارای مکانیزمی برای گرم کردن و تزریق مواد است، وارد شود. این مکانیزم معمولاً دارای یک رام بیرون بر یا پیچ جلوبرنده است. این پیتزا جلوبرنده را ماردون مینامند.

امروزه در دستگاه ها اغلب از پیچ جلوبرنده استفاده میشود. پیچ جلوبرنده ممکن است توسط نیروی هیدرولیک یا موتور الکتریکی حرکت کند و چرخش آن باعث به جلو راندن مواد به صورت چرخشی و لغزشی میشود. مواد وارد شده به سیلندر توسط قیف با چرخش ماردون به جلو رانده میشوند. در حین حرکت مواد به جلو در اثر اصطکاک و حرارت اعمالی از اطراف ماردون مواد ذوب میشوند. مواد ذوب شده در انتهای سیلندر از طریق نازل با سرعت در اثر حرکت ماردون و فشار ایجاد شده به داخل قالب تزریق میشوند. افزایش فشار اجازه میدهد مواد فشرده شده و با نیرو به درون قالب وارد میشوند.

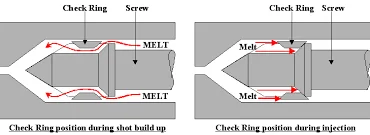

در هنگام تزریق، رینگ کنترلی روی سطح آب بندی رینگ سنتر کن نشسته و باعث مسدود شدن راه برگشت مواد به عقب میشود. در این حالت ماردون حکم بیستون را پیدا نموده و عمل تزریق انجام میشود. زمانی که مواد سرد و جامد شد، ماردون میتواند دوباره حرکت نموده و مواد را برای تزریق بعدی به جلو براند. ماردون دارای سه ناحیه اصلی ناحیه تغذیه یا بارگیری ناحیه گذر یا انتقال مواد از حالت جامد به خمیر تبدیل میشوند، ناحیه اختلاط میباشد. ناحیه گذر از نظر طولی تعادل نسبت طول سیلندر بوده و سایر نواحی هرکدام، یک چهارم طول سیلندر را به خود اختصاص میدهند.

پیچ جلوبرنده (پیچ حلزون)

فرم دندانها نسبت در طول پیچ متفاوت است. پیچ جلوبرنده یا پیش حلزون معمولا توخالی ساخته میشود تا جریان آب یا گاز آن را خنک کند چرا معمولا به شکل اژدر میسازند تا یکنواخت و همگن شدن محصول را افزایش دهد. شکل اژدر نسبت به مواد مختلف هندسه متغیری میتواند داشته باشد

وظایف پیچ جلوبرنده عبارتند از :

- بارگیری مواد گرانول

- انتقال مواد

- جمع کردن و ذوب مواد

- مخلوط و هم جدا کردن مواد

پیچ جلو برنده دارای مشخصات طراحی به شرح زیر است:

- پیچ جلو برنده از جنس فولاد خیلی سخت با سختی ۳۲۵ الی ۳۵۰ برینل (فولاد نیترید)، کروم اندود، نیتروژنه با صافی سطح بالا و گاهی مواقع با تفلون پوشش داده میشود

- معمولا نسبت طول به قطر D/L= آن ۱۰/ ۱۵/ ۲۰/ ۲۵/ ۳۵ میباشد

- دارای سه ناحیه ( بارگیری، متراکم سازی و اختلاط) است.

شیر کنترلی

وظیفه شیر کنترلی در دستگاه تزریق پلاستیک، ممانعت از برگشت مواد ذوب شده موجود در قسمت جلوی سیلندر به داخل ناحیه بارگیری در هنگام عمل تزریق است.